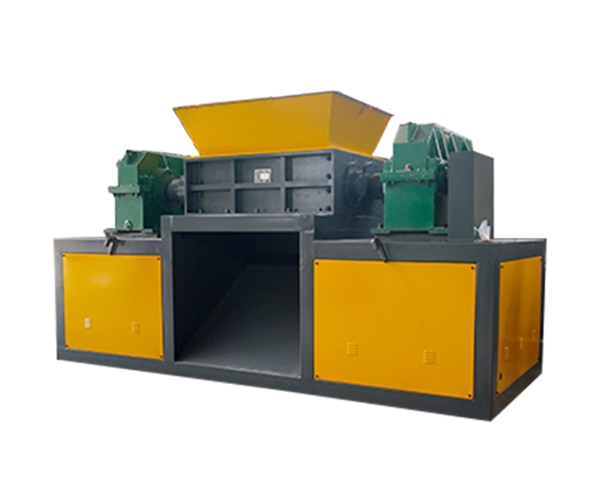

双轴撕碎机操作过程中如何观察运行状态?

2025/6/24 10:01:32

双轴撕碎机运行状态的观察是保障设备安全稳定运行的关键环节,操作人员需通过多维度监控,结合感官判断与仪器检测,及时发现问题并调整。以下是具体观察方法:

一、启动前基础检查

1. 设备静态观察

确认刀具间隙是否正常(通常2-5mm)、螺栓无松动,检查液压系统压力表是否归零,皮带或链条张紧度适中。通过手盘动主轴测试转动阻力,异常卡顿可能提示轴承故障或异物卡滞。

2. 润滑与防护

观察润滑油液位是否达标(油窗中线以上),油质无浑浊乳化。防护罩完整性直接影响操作安全,需重点检查。

二、运行中动态监测

1. 感官综合判断

- 听觉监测:正常运行时低频均匀噪音约75-85分贝,若出现金属摩擦声(轴承缺油)、周期性撞击声(刀具松动)需立即停机。

- 触觉检测:电机外壳温度≤65℃(手触能坚持5秒),轴承座温度超过80℃需警惕。使用红外测温仪测量减速机壳体温度(允许温升≤40℃)。

- 视觉观察:出料粒度是否均匀(粒径差<20%),物料反喷可能提示进料过量或刀具磨损。通过电流表监测主电机负载波动,额定电流波动范围应≤±15%。

2. 参数化监控

- 主电机电流:400型设备正常负载电流约120-180A,持续超载10%需检查刀具或调整进料速度。

- 液压系统压力:预压阶段压力应稳定在12-15MPa,工作压力波动≤2MPa。

- 振动检测:使用测振仪检测轴承部位,振动速度值>4.5mm/s需安排检修。

三、停机后诊断分析

1. 残留物分析

检查破碎腔内残留物料形态,未完全破碎的金属件可能提示刀具崩齿。统计单班次处理量,产能下降15%以上需排查刀具磨损或动力传输效率。

2. 痕迹诊断

观察轴承密封处是否渗油(24h内油渍面积>5cm²需更换油封),刀具表面有无异常划痕(深度>0.5mm需修磨)。

四、数字化辅助手段

加装PLC监控系统时,重点关注:刀具转速差(双轴偏差<3%)、扭矩波动频率(每分钟波动次数>20次提示物料不均)。建立历史数据曲线对比,提前发现隐性故障。

通过"望闻问切"式综合诊断,配合设备运行日志记录(每小时记录关键参数),可提升故障预判准确率达80%以上。建议每班次制作设备健康状态卡,量化评分设备运行状态,实现预防性维护。